Стажировка студентов группы ЛТ8-81Б в НАО «Свеза Усть-Ижора»

В июне 2021 года мы проходили практику в НАО «Свеза Усть-Ижора».

Данное предприятие мы выбрали, потому что оно является одним из лидеров в отрасли по выпуску высококлассной фанеры специальных размеров с особыми требованиями. Выпускают фанеру для наземного транспорта (трейлеры «Schmitz», «Kogel», «Wilhelm Schwarzmueller»), для строительной опалубки «Doka» и «ILPA», основным продуктом является фанера для танкеров, перевозящих сжиженный природный газ (СПГ-танкеры). Также относительно новый продукт — фанера с UV-покрытием (лак, отвердевающий под воздействием ультрафиолета), используется для мебели и интерьера, экспортируется в США и Великобританию.

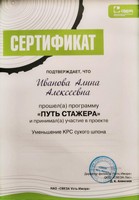

В «НАО Свеза Усть-Ижора» мы участвовали в программе «Путь стажера», в котором было 5 этапов: подача заявки, видео-интервью (запись видео-ответов на вопросы от работодателей), тестирование на знание и понимание профессии, интервью с руководителем проекта, итоговый этап —приглашение на стажировку.

Начинали мы свою стажировку с линий ребросклейки «Hashimoto 1», «Hashimoto 2», «Hashimoto 3» и «Raute-2». За период стажировки было выявлено, что на станке «Hashimoto 2» сканер ошибочно выявлял допуски, которые не соответствовали стандартам качества, принятым в соответствующих документах производства. На основании наших составленных отчетов, наладчик скорректировал рецепт программы оборудования, вследствие чего, коэффициент расхода сырья производства фанеры на участке облагораживания сухого шпона уменьшился с 1,36 до 1,26

На следующем этапе нам предстояло проанализировать линии сращивания неформатного шпона для выявления причины большого процента отбраковки листов. Наша работа заключалась в отслеживании прохода листов шпона через сканер, в следствии чего обнаружилась его некорректная работа, относительно геометрии листа (такие дефекты, как «сверхузкий», «сверхдлинный» листы и «косина», а также заломов на оборудовании). После проведенных работ отбраковка была снижена на 5 %.

После линии сращивания нас, уже в качестве полноценных инженеров-технологов, направили на линию автопочинки форматного шпона. Анализируя работы трех этажей линии, мы пришли к заключению, что третий этаж станка автопочинки работает некорректно, из-за чего процент выпавших вставок на этапе сортировке составлял 6 % от досмотренного количества шпона. На основании наших отчетов, главным инженером было принято решение вызвать специалистов «Mecano» из Финляндии, так как проблема была значительной. Проработав совместно со специалистами и исключая проблемы, выявленные нами, станок стал работать исправно, после чего, коэффициент расхода сырья производства фанеры на участке облагораживания сухого шпона стал 0,69%, а процент такого дефекта, как «недочиненные листы», уменьшился с 13,4 % до 4,84 % от досмотренных нами листов сухого шпона.

После всех проведенных нами работ на вышеперечисленных линиях, мы дополнительно занимались наблюдениями и продолжали изучать особенности работы инженера-технолога, благодаря которым смогли выполнить ряд контрольных работ:

- Контрольные работы по оценке точности рубки на линиях лущения. Было измерено более 40 листов влажного после лущения шпона после «ручного» режима и режима «сканера». Были найдены несоответствия, после чего данные отправлены инженерам АСУТП.

- Контрольные работы по точности попадания листов в сорт в 6 кармане на линии сушки 5×10. Было измерено более 500 листов сухого шпона с помощью ручного влагомера «Merlin». Влажных листов не было найдено, но было установлено наличие такого дефекта как «косина», процент которого составил 28 % от досмотренных листов.

- Контрольные работы по выявлению влажных листов во 2 кармане на линии сушки цеха 4×8. С помощью ручного влагомера «Merlin» измерено более 400 листов сухого шпона на линии облагораживания производства фанеры и найдено 8,7 % влажных листов от досмотренного. После чего, влажный шпон был проверен в лаборатории с помощью весового метода. Далее была проведена техническая работа на линии сушки цеха 4×8, наши отчеты отправлены в «Mecano», было принято решение, что будет проводиться калибровка каждой щетки технической службой, а также переданы данные инженерам АСУТП.

- Контрольные работы по оценке качества на дефекты, образовавшиеся во время лущения и сушки шпона. На этапе сортировки сухого шпона мы анализировали дефекты, такие как «риска», «гребешок», «грубое лущение», которые благодаря проведенным нами работам за время стажировки, были сведены к допустимому минимуму.

Во время нашей практики на предприятии проходил конкурс «Путь стажера», в котором мы активно принимали участие. Довольно сильная конкуренция не давала нам расслабиться. Благодаря нашим немалым усилиям, стремлению к победе и безудержному желанию помочь заводу, мы выиграли в нелегком для нас испытании, получив первое место.

Косолапова Ольга Владимировна, ЛТ8-81Б

Иванова Алина Алексеевна, ЛТ8-81Б